les coques autoporteuse au SEM

- by pic

- in Blog technique

- on July 20, 2023

Visite du site de Faurecia en septembre 2017. Une partie de l’équipe a pu s’y déplacer afin de découvrir cette entreprise et d’y présenter notre prototype EPIC.

Tout d’abord, il faut se replonger sur les différentes façons qu’on eut les constructeurs de concevoir les châssis de véhicule. La première option utilisée en grande majorité est le positionnement du châssis dans le soubassement de la voiture. La plupart de ces châssis sont placés sous l’habitacle et n’existent presque plus depuis la fin des années 90. Les éléments du véhicule y été fixés par des boulons et des silentblocs. Plusieurs architectures ont donc été utilisé pour ces types de châssis :

- Le châssis poutre :

qui repose principalement sur une poutre centrale de gros calibre qui parcourt le véhicule dans sa longueur. La carrosserie est fixée au-dessus de cette dernière, il y a donc séparation entre l’habitacle et châssis. Sa résistance face aux chocs latéraux est logiquement moyenne.

- Le châssis en échelle / en H :

Ce type de châssis est encore utilisé sur les camions et quelques 4X4 tel le vieillissant mais non moins apprécié classe G de Mercedes. Parmi les avantages, on peut citer sa bonne capacité à subir les lourdes charges (camions ou encore croisements de ponts en utilisation tout terrain). De ce fait, il est aussi assez facile à réparer en cas de déformation. Hélas, le fait qu’il ne soit pas solidaire avec la caisse le rend bien moins efficace en cas de choc, car il n’y a pas de coordination entre habitacle et châssis. On peut donc se retrouver avec deux types de phénomènes en cas de choc : s’il se désolidarise à ce moment-là, le châssis peut glisser vers l’arrière sans absorber le choc tandis que le haut (la cabine qui abrite les occupants) s’écrase en subissant le plus de contrainte. Si l’ensemble reste solidaire, le châssis qui est très rigide ne va pas se déformer : la décélération sera alors telle que les passagers risquent de ne pas survivre. C’est le fameux problème des voitures trop résistantes à l’époque.

- Le châssis plateforme :

Très ressemblant au châssis échelle, il bénéficie cette fois d’un plancher. La coque qui sera greffée par-dessus n’aura donc pas à avoir de “sol”. On pourrait donc ici presque conduire la voiture sans sa cabine contrairement aux autres types de châssis de cet acabit. Voici ici en exemple le châssis d’une 4L.

- Le châssis tubulaire :

Le châssis tubulaire est destiné à la compétition. Il associe à la fois un poids très léger et une rigidité importante. Les tubes en forme ronde permettent justement cela, car la forme circulaire est la plus résistante qui soit grâce à une répartition des forces très homogène. Ce genre de châssis peut être monté facilement par une seule personne dans un simple garage. De nombreux amateurs s’amusent d’ailleurs à en fabriquer tout seul, chose qui reste compliquée pour les autres types de châssis.

Il est aussi interessant denoté que qu’un châssis tubulaire à pris place à l’intérieur de l’un de nos prototype : Orca.

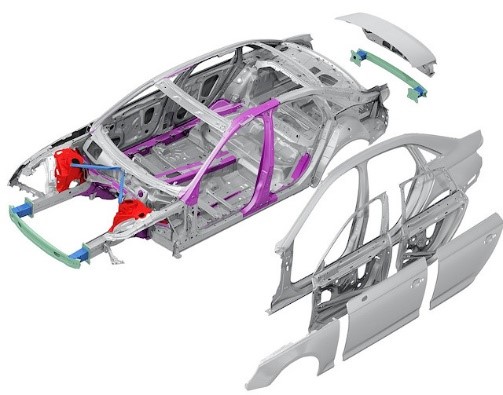

Venons en maintenant que sujet qui nous interresse, les châssis ou coques autoporteuses. C’est le châssis qui équipe les voitures de série modernes. Il s’agit en fait d’une sorte de châssis en échelle qu’on fusionne avec la caisse/carrosserie. En les emboutissant entre eux, ces éléments n’en forment plus qu’un.

- Le châssis autoporteur :

Le principal avantage est de pouvoir fabriquer une sorte de cage homogène (la rigidité est donc répartie sur l’ensemble de la caisse) dont on va pouvoir contrôler la déformation en cas de choc. Certaines zones sont très solides pour avoir un châssis rigide et d’autres sont volontairement fragiles pour orienter la déformation (des glissières prévoient même de faire passer le moteur sous la voiture pour ne pas qu’il finisse dans vos jambes. Cela est d’autant plus facile grâce à la CAO (conception assistée par ordinateur) qui permet de les simuler, et donc de peaufiner la structure sans avoir à effectuer des crash tests (qui seront tout de même effectués par la suite pour vérification).

Enfin, le fait que la caisse et le châssis soient solidaires permet de gagner en rigidité, sous réserve évidemment que la conception soit bonne et que le calibre des tôles embouties soit suffisant.

Pour gagner en rigidité (mais aussi en sécurité), les voitures de série adaptées pour la compétition bénéficient en plus d’une structure tubulaire à l’intérieur : c’est ce que l’on appelle l’arceau cage. Il est fixé sur le châssis coque à des points stratégiques impliquant alors de devoir enlever beaucoup d’éléments dans l’habitacle.

Pour finir, le type de châssis autoporteur amène un meilleur confort (moins de vibrations) mais aussi un meilleur comportement routier même si cela dépendra tout de même de quelle auto on parle (qualité de conception / contraintes plus ou moins exigeantes du cahier des charges).

Il existe cependant d’autres manières de concevoir un châssis, la mécanique et la conception des choses n’a comme limite que l’imagination des hommes. Par exemple, si on regarde comment est fait une supercar à moteur central, on s’aperçoit qu’il y a trois zones : l’avant s’assimile à du tubulaire (mais avec de grosses sections rectangulaires), le centre (cellule de survie) ressemble à un châssis coque et l’arrière reprend le principe de l’avant avec de gros tubes carrés en aluminium qui ressemblent à du tubulaire.

Le châssis d’une Aventador. La structure arrière sert donc aussi de berceau moteur sachant que ce dernier (le moteur) va participer à la rigidité du châssis. On peut même dire qu’il constitue une pièce maitresse du châssis.

Châssis en fibre de carbone

Le carbone permet d’alléger encore plus le châssis en gardant une rigidité exceptionnelle. Toutefois il présente aussi des inconvénients, il est cher et énergivore à fabriquer. De plus, la fabrication de pièces est très spéciale car on a affaire ici à une sorte de tissu en fibres qui durcit au four. Pour fabriquer une pièce on va superposer plusieurs couches moulés et cuites que l’on va coller ensembles. Notez aussi que ce matériau est irréparable car il ne se travaille pas. De plus, il a tendance à partir en mille morceaux en cas de choc. Cependant il existe désormais des alliages composites (mélangeant d’autres matériaux) qui permettent de réduire son côté cassant.

Plateformes modulaires

De nos jours, les constructeurs conçoivent des plateformes/châssis qui pourront servir à la fois pour une compacte ou encore un SUV, le but étant de réduire les coûts de développement. Il s’agit en fait d’élaborer un plancher qui peut être allongé ou raccourci en ajoutant ou en retirant des sections (modifie longueur et empattement). La coque est alors adaptée pour ensuite être fusionnée. Voici par exemple la plateforme EMP2 de PSA :

Et pour le Shell Eco-Marathon :

Plusieurs types de châssis peuvent être utilisé en fonction des besoins et des moyens de chaque équipe. Principalement, on trouve des châssis tubulaires apprécié pour leur modularité, et des châssis autoportés, plus utilisé par les grosses équipes.

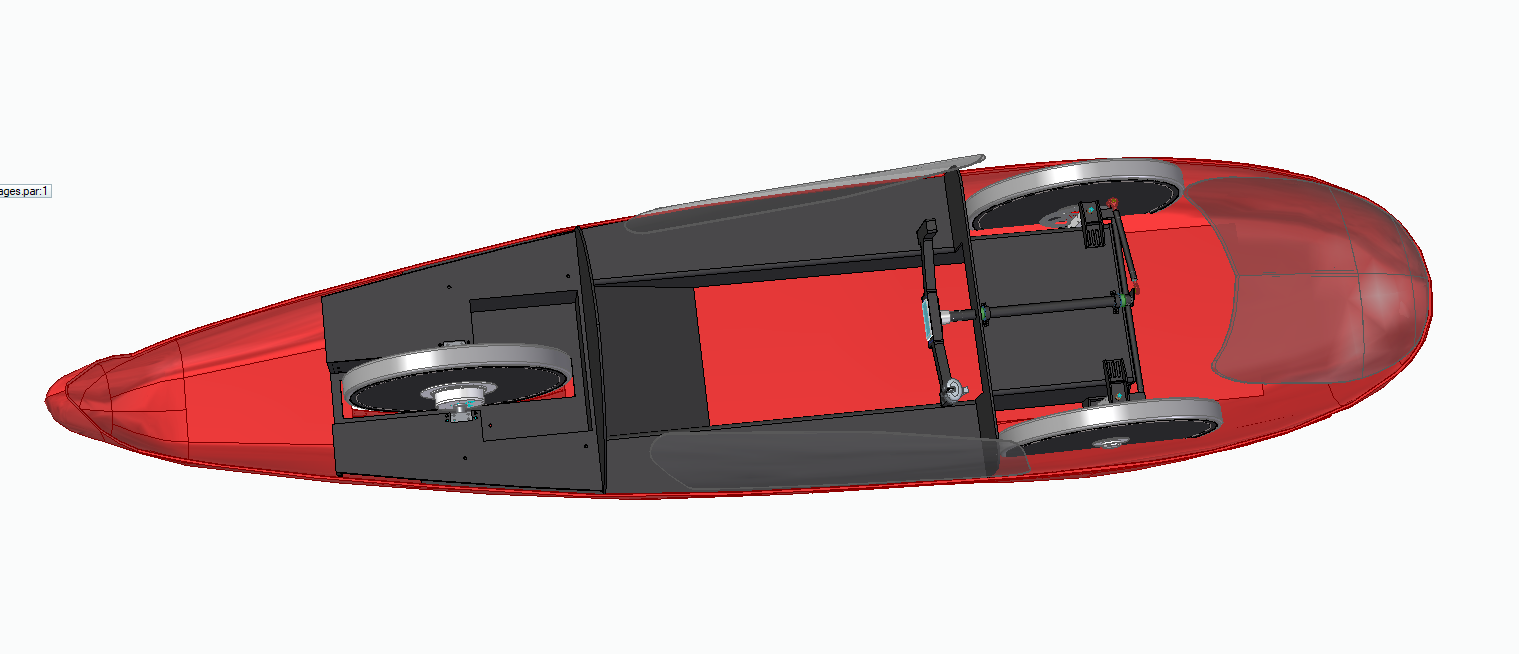

Nous avons, une fois dans notre histoire, utilisé un châssis tubulaire pour notre prototype ORCA. Celui-ci a été conçu de cette manière afin de pouvoir accueillir la coque de manière totalement séparé. Ce design permet aussi de pouvoir changer l’aérodynamique de la voiture sans toucher à sa conception générale.

Les autres prototypes de l’association ont été conçu avec une coque autoporteuse. Avec cette architecture, le « châssis » à été coller à la coque inférieure du véhicule qui lui sert de plancher. L’un sans l’autre, le châssis et la coque ne sont que très peu rigide et ne permettent pas à eux seul de soutenir le poids du pilote et du véhicule. Cependant, une fois assemble, la partie inférieure du véhicule devient très résistante. On peut alors y intégrer la direction, le moteur et le système de freinage.