La technologie du préimprégné.

- by pic

- in Blog technique

- on July 20, 2023

La technologie qui est la plus utilisée au sein de l’association pour la fabrication de pièces composites en carbone est la techologie pré-imprégné (EN : Prepreg). Cette technologie a l’avantage par rapport aux autres procédés de mise en œuvre d’être plus simple à utiliser et de demander moins de matériel pour un résultat optimal. Notre fournisseur et sponsor Hexcel nous fournit des rouleaux de carbone-époxy préimprégnés, ce qui permet à notre association de produire toute sorte de pièces allant du châssis au volant en passant par les roues. Ces rouleaux de fibres de carbone sont tout d’abord imprégnés de résine lors de leur production, une réaction chimique qui permet de durcir la résine se met en place et est ensuite accélérée par la chaleur lors de la cuisson de la pièce. Les rouleaux sont donc conservés au congélateur (-20°C) où leur durée de vie officielle est de 1an mais ils peuvent encore être utilisés bien au-delà. Pour faire durcir la résine il suffit de ne plus bloquer la réaction en chauffant le matériau, typiquement autour de 100°C pendant quelques heures.

Logo de notre fournisseur HEXCEL et image d’un rouleau de carbone préimprégné.

De la conception à la fabrication :

Conception :

Pour fabriquer une pièce en composite préimprégné il faut tout d’abord connaitre la pièce que l’on veut fabriquer, une CAO sera donc faite ou un dessin si cela est suffisant. Ensuite si la pièce est susceptible de subir des contraintes mécaniques, une étude mécanique sera faite sur celle-ci afin d’estimer le nombre de couche (plis) que l’on mettra ainsi que leur orientation. En effet les tissus sont par définition anisotropes et ne sont pas aussi efficaces dans toutes les directions de l’espace.

Le moule :

Ensuite vient l’étape de la fabrication du moule, ce moule doit être aux dimensions définies à l’étape précédente. Différents matériaux s’offrent à nous pour la réalisation de ce moule : en composite (moule de la coque), en aluminium (roue), en bois (volant) ou encore en taule pliée (châssis).

Le choix du matériau pour le moule ne se fait pas au hasard, il faut prendre en compte le niveau de qualité que l’on veut pour la pièce, l’état de surface voulu, le nombre de pièces à produire ainsi que le budget (qui pour tous les travaux de l’association doit être minimisé).

Etudions les choix pour les exemples cités plus haut :

Pour la coque d’un prototype : il s’agit d’une grande pièce avec des formes courbes de plus c’est une pièce très importante mais ne nécessitant pas un état de surface parfait (polissage et peinture). On choisit donc de la réaliser en composite car cela s’y prête bien.

Pour les moules en aluminium, il faut une bonne justification car ils coutent chères à cause de l’usinage notamment. Ce choix est donc justifié par une tolérance sur les dimensions faible, la nécessité d’avoir un bon état de surface ainsi qu’un nombre de pièce conséquent à réaliser. Le meilleur exemple que l’on puisse donner à ces contraintes sont les roues, elles demandent une grande précision sur les dimensions, un bon état de surface pour le contact avec le pneu et pour finir un grand nombre de pièce à réaliser, ces moules sont dans l’association depuis de nombreuses années et de nombreuses roues ont été produites en réduisant petit à petit la masse de celles-ci.

Le volant à été réalisé dans un moule en bois, c’est le choix générique de moule dans l’association, très peu couteux, fabricable avec quelques outils basiques ou une découpe laser accessible sur le campus, il permet de fabriquer un moule en ne dépensant quasiment aucun euro. Le volant à été réalisé de cette manière ainsi que les berceaux moteur des prototypes icare et phoenix. De nombreuses autres pièces ont également été moulées dans des moules de ce type.

Enfin le moule en taule plié a été utilisé pour le châssis, il s’y prêtait bien car le châssis est une grande pièce avec des formes simples (angles à 90°), ce moule est rapide à réaliser à l’INSA grâce aux machines découpe laser et plasma ainsi que la plieuse. Ce moule permet un bon état de surface mais nécessite d’être renforcé car il ne tient pas sur lui-même et se tord facilement.

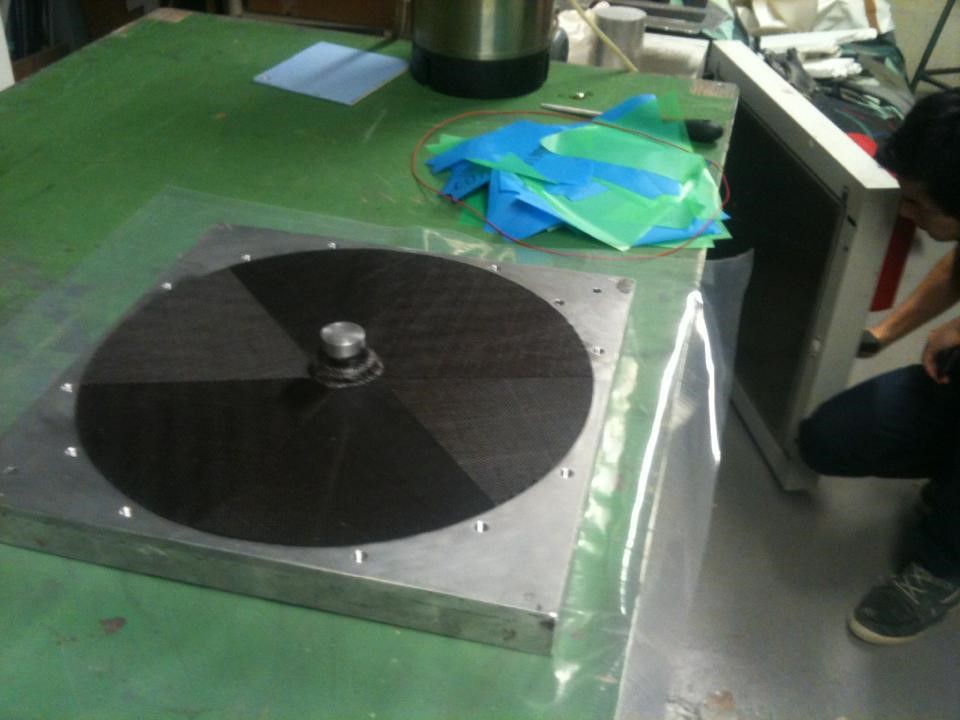

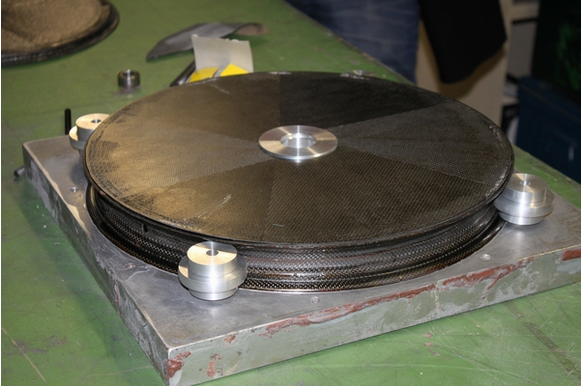

Moule de la coque inférieur en composite, moule d’un fond de jante en aluminium, moulage du volant dans un moule en bois.

Le moulage :

L’étape de moulage est l’étape lors de laquelle on vient déposer les plis de composite dans le moule pour donner à la pièce sa forme finale. Il faut découper le tissu aux dimensions voulues, un patron est souvent utilisé puis on vient les plaquer dans le moule sur lequel on a appliqué un produit démoulant (PVA, cire).

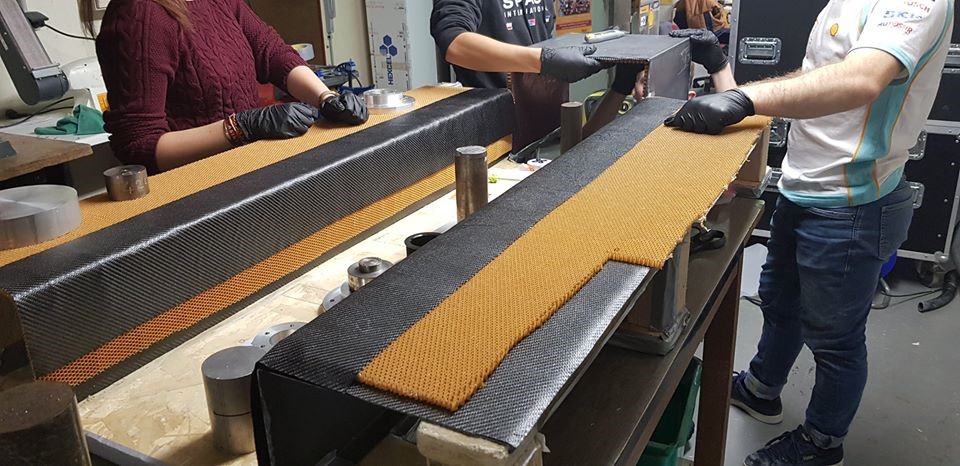

Moulage du châssis de phoenix, d’une flasque de roue et d’un fond de jante.

Lorsque l’on fabrique une pièce on peut rajouter ce que l’on appelle une âme à notre matériau, c’est un matériau avec une structure très légère : mousse ou nid d’abeille. Celui-ci augmente considérablement sa rigidité en flexion ou sa résistance face au flambement.

On réalise ensuite un sac à vide autour de notre moule, ce vide sert à compacter l’empilement de fibre et limite les porosités, de plus avec le vide on s’assure que les plis épousent au mieux le moule. Ce vide peut être réalisé au cours de l’empilement des différents plis, on parle alors de compactage intermédiaire, il dure autour des 10 minutes. Un vide final est réalisé lors de la cuisson de la pièce, celle-ci se fait autour des 100°C afin de faire durcir la résine.

Ce vide est assuré par plusieurs périphériques : un tissu drainant, très aéré il permet distribuer le vide sur toute la pièce ; de la bâche, elle permet de faire le sac en lui-même et d’isoler la pièce du tissu drainant ; et un mastic d’étanchéité se présentant sous forme de rouleau permettant d’assurer la fermeture du sac sans fuite. Certains de ces périphériques nous sont fournis par notre sponsor Samaro.

Logo de Samaro, mastic d’étanchéité, et roue à l’étuve.

Démoulage et finition :

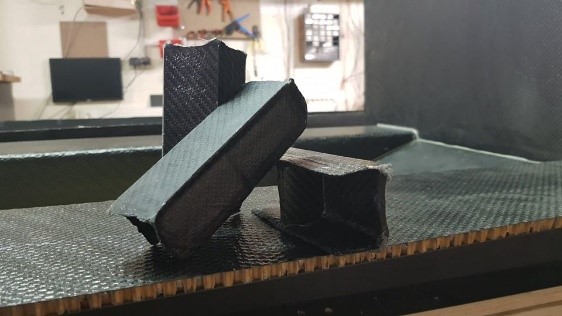

Il faut ensuite démouler notre pièce puis faire quelques découpes, ponçages ou autres perçages pour avoir la pièce finale désirée.

Volant en position dans le prototype, coque inférieure et support de direction.